Dans le cadre du prototypage de solutions pour sécuriser les lieux de soin ou les lieux d’accueil du public contre le COVID-19, j’ai réalisé quelques pièces grâce à notre fraiseuse de précision. Voici un exemple avec un adaptateur sur poignée de porte permettant d’ouvrir avec l’avant-bras. Rien d’original mais une idée de départ en réponse à une attente du terrain. Les modèles STL sont mis à disposition par Materialise qui commercialise des modèles entre 30€ et 60€ s’adaptant à beaucoup de types de porte. Mon objectif était donc de pouvoir adapter ce principe pour d’autres équipements : trousses de soin, coffres, armoires, etc.

Voici les fichiers pour reproduire chez vous les différentes étapes :

Préparation sous SRP Player

Cet outil est fourni par Roland DGA avec ses fraiseuses de précision Modela, et nous sommes justement équipés de la Modela MDX-50. Bien que nous privilégions les outils open source, il est intéressante de noter que vous pouvez télécharger et installer le logiciel, notamment pour préparer vos sessions à SoFAB. Pour le faire fonctionner, installez le driver de la Modela MDX-50 en mode « File » et pas USB. Pour le magasin, utilisez les fraises de référence, et vous modifierez sur place l’emplacement dans le support automatique.

Cela a été très rassurant d’utiliser ce logiciel pour la mise en route de la machine, car mes souvenirs avec Mach-3 n’étaient pas vraiment encourageants. Il n’est toutefois pas impossible que je revienne à Galaad d’ici quelques temps, par simple fidélité envers un logiciel de qualité développé par un passionné, et qui m’a permis d’usiner de très belles pièces.

Voici les différentes étapes commentées pour affiner les réglages. Nous les présenterons lors d’une session ouverte à tous (certainement en ligne) et l’enregistrement vidéo sera alors disponible sur notre chaine Youtube.

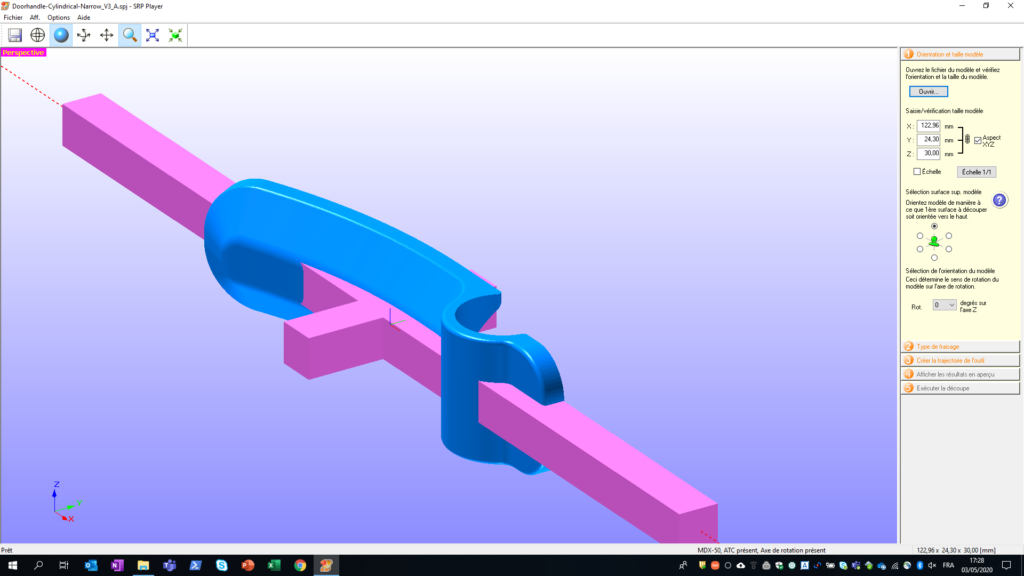

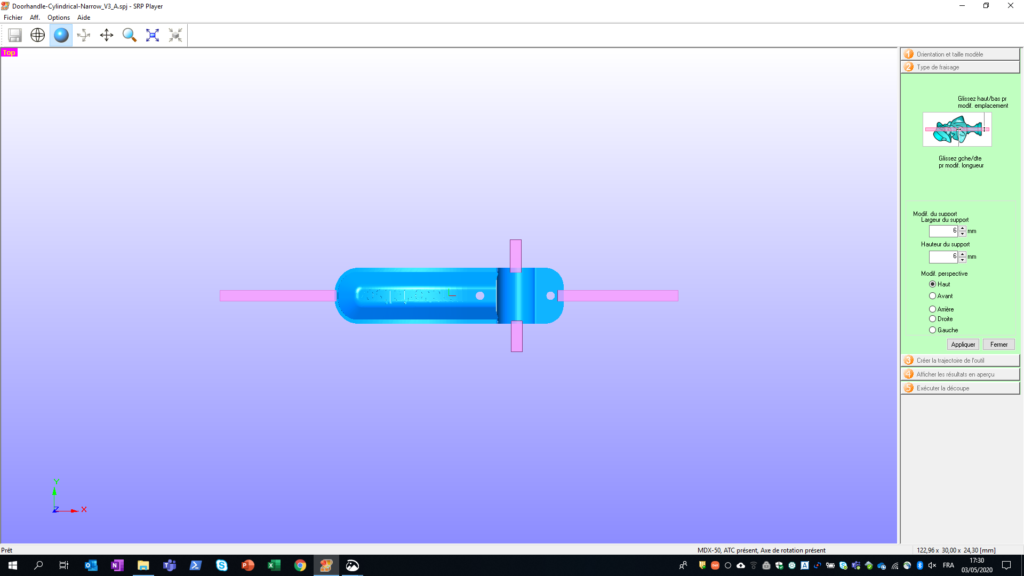

Chargement du STL et supports

Le STL importé en bleu, des supports ajoutés en rose

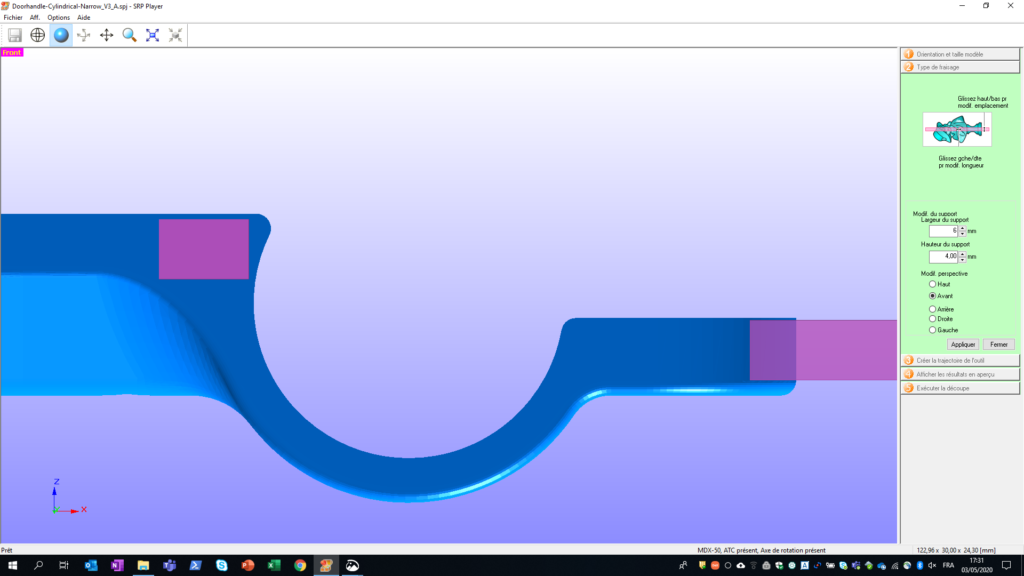

Rectification de l’orientation selon l’axe A (rotation)

Les supports ne sont pas à la bonne place

Quelques clics pour ajuster et raccourcir

Surtout positionner les supports sur du plat

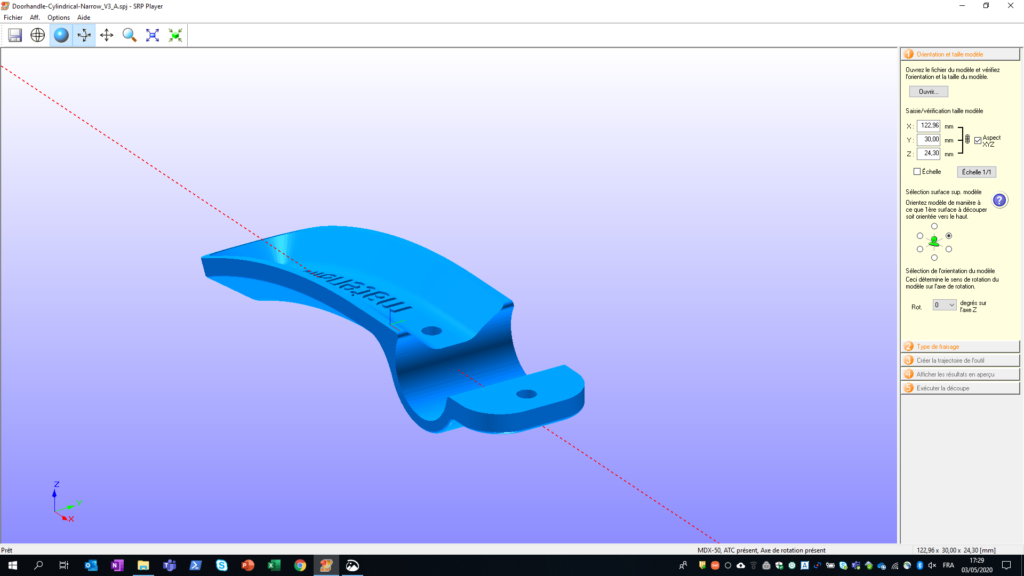

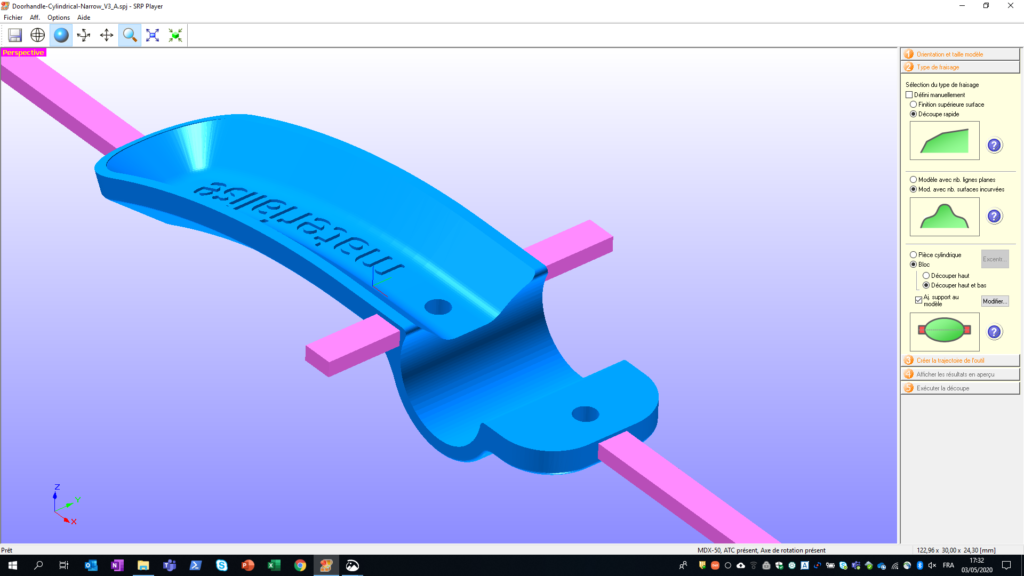

Notre modèle tel que nous voulons l’usiner

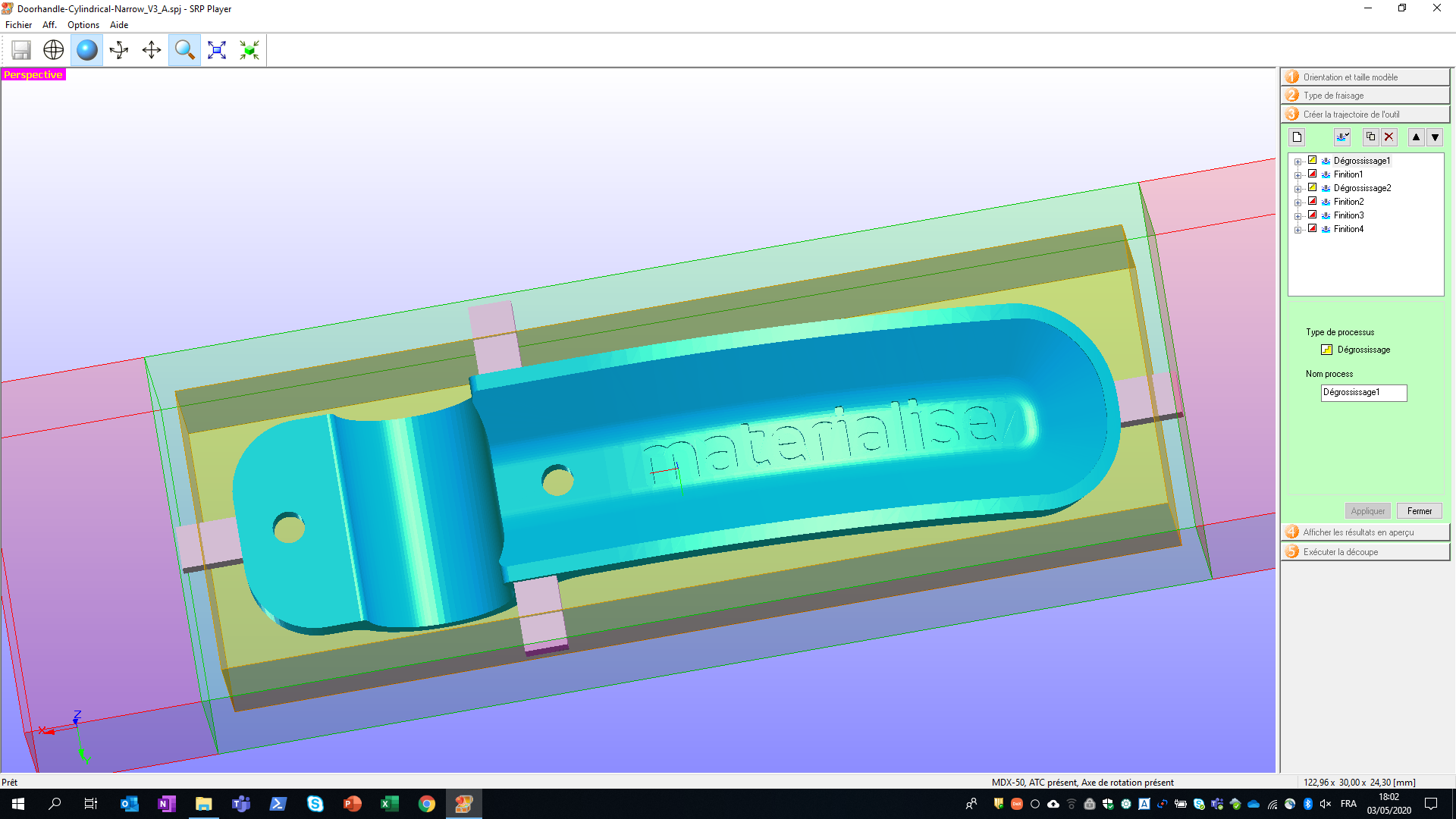

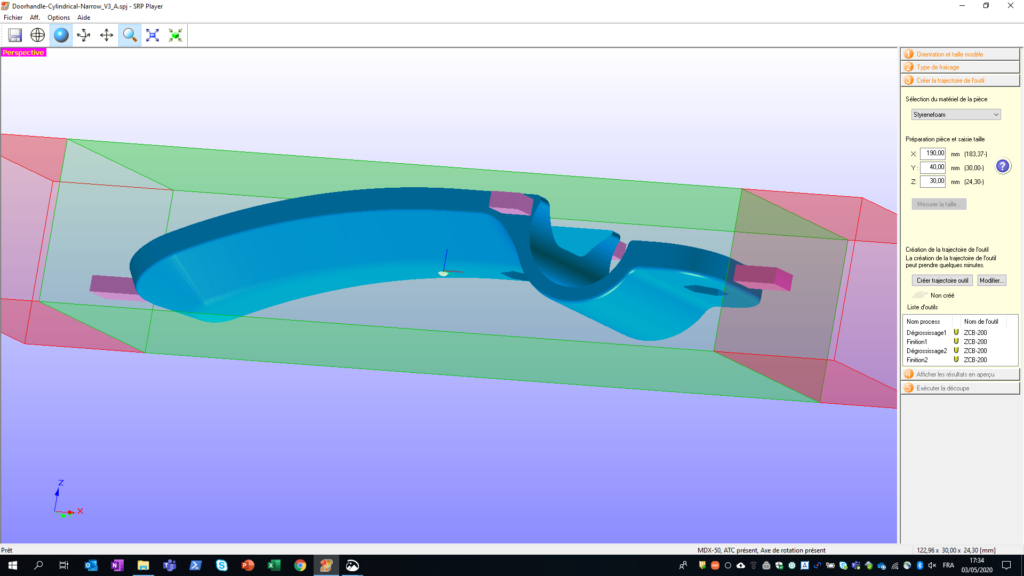

Les dimensions du bloc taillé (vert) et intact (rouge)

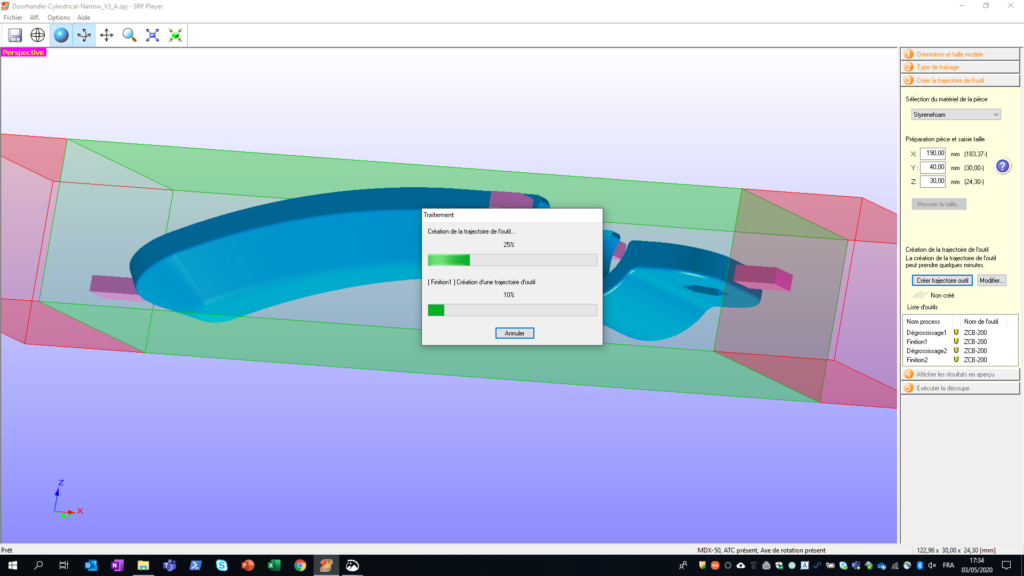

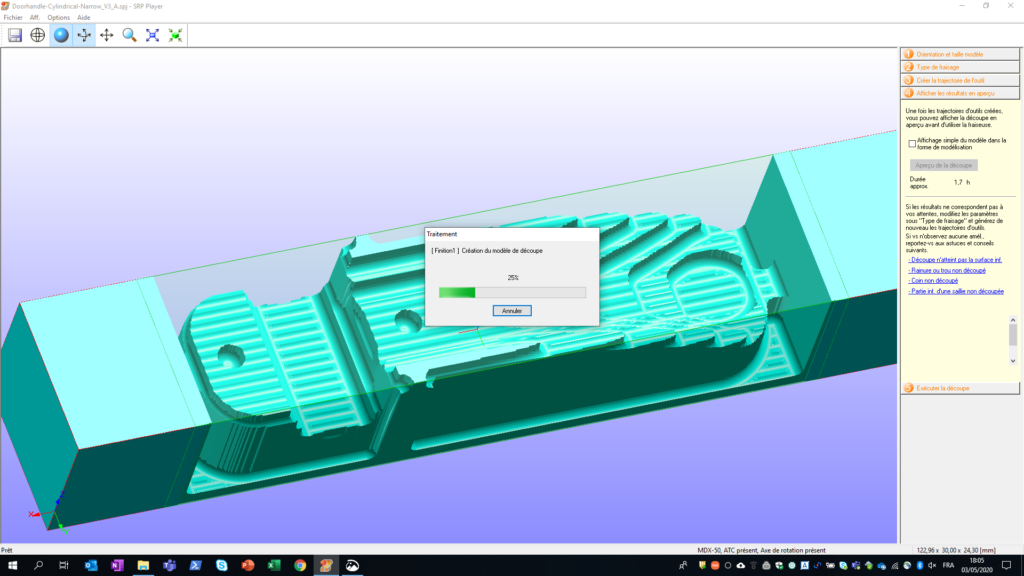

Quelques minutes de calcul

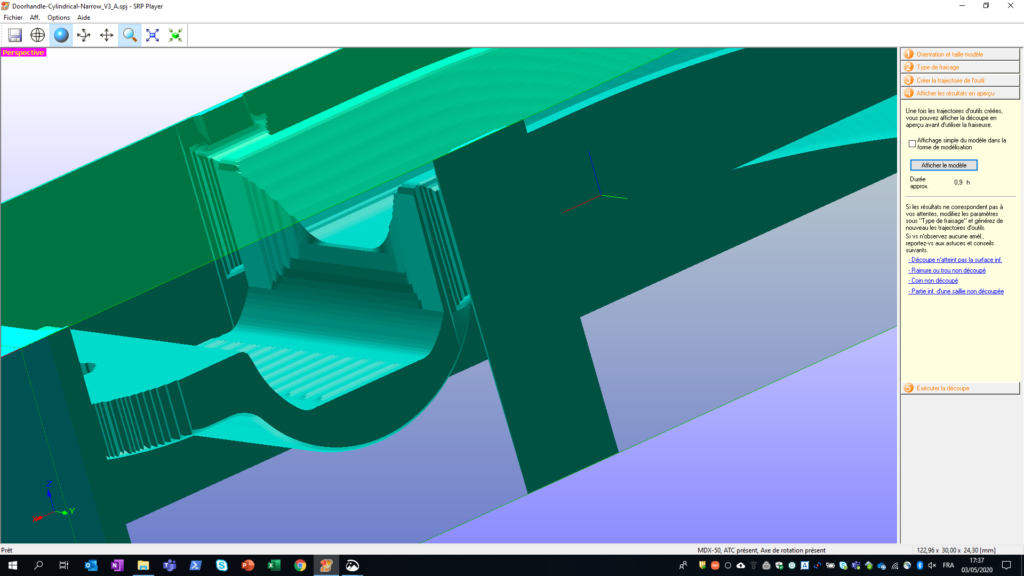

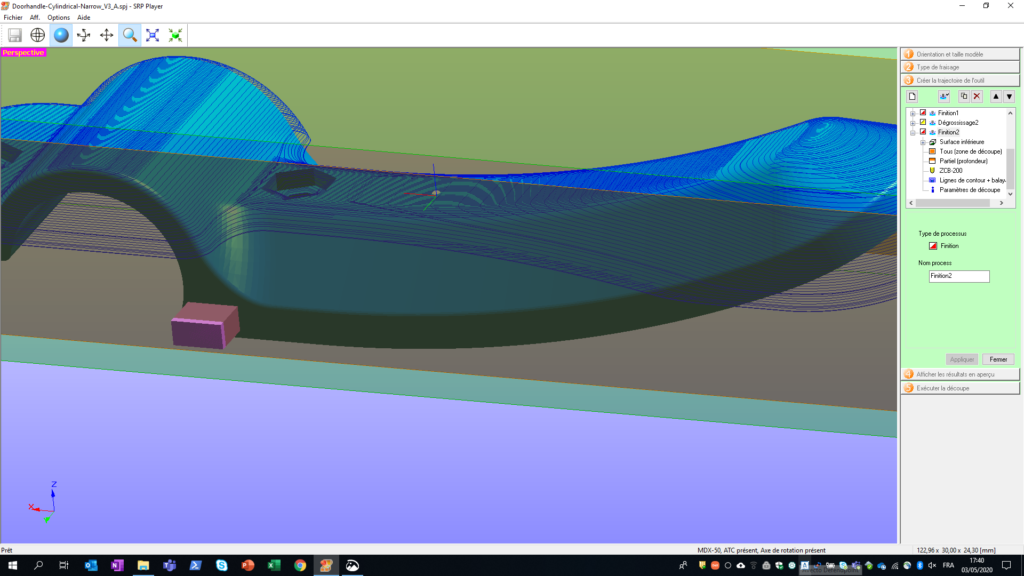

Un résultat « tout auto » pas satisfaisant

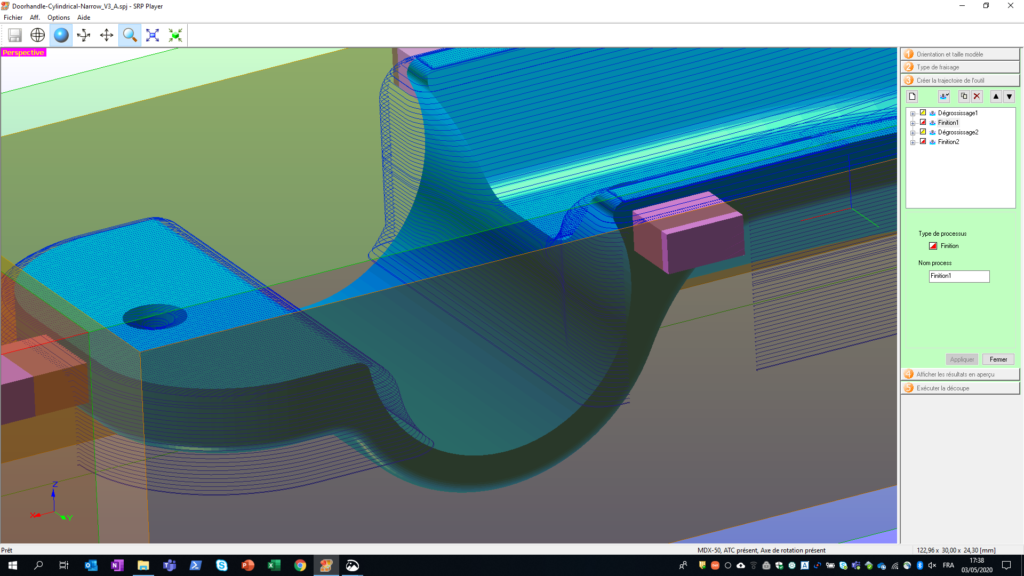

Amélioration manuelle pour les zones difficiles

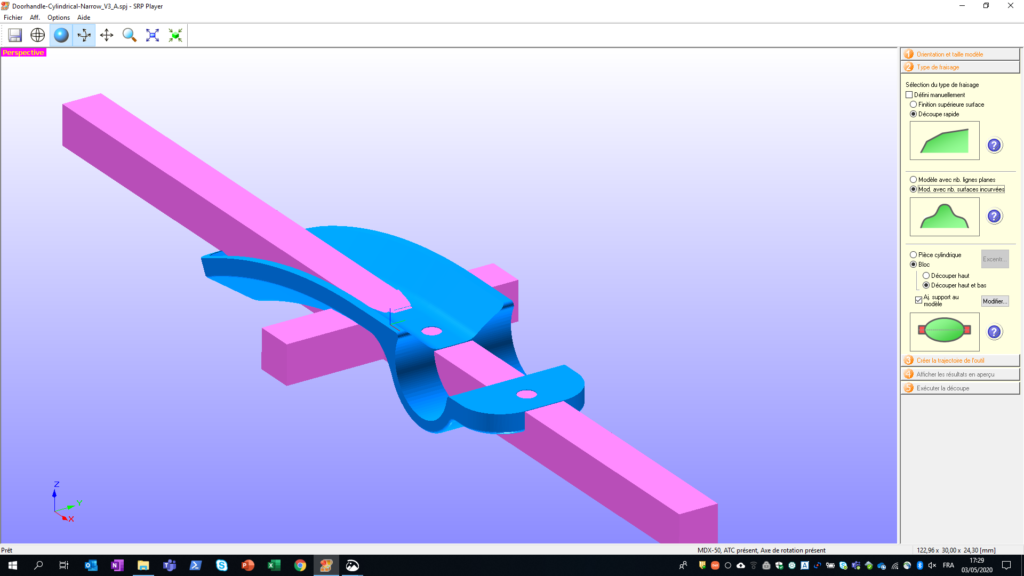

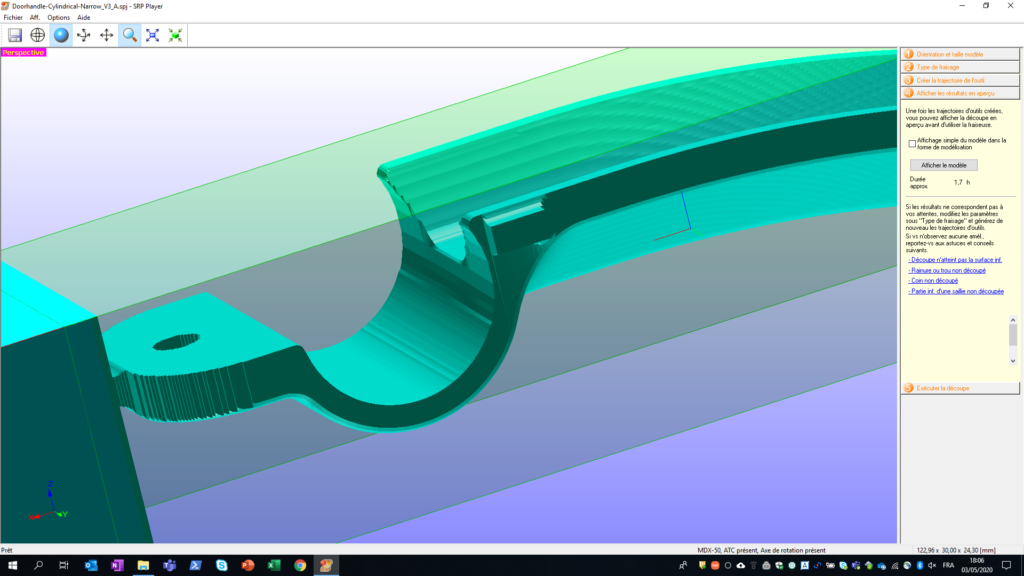

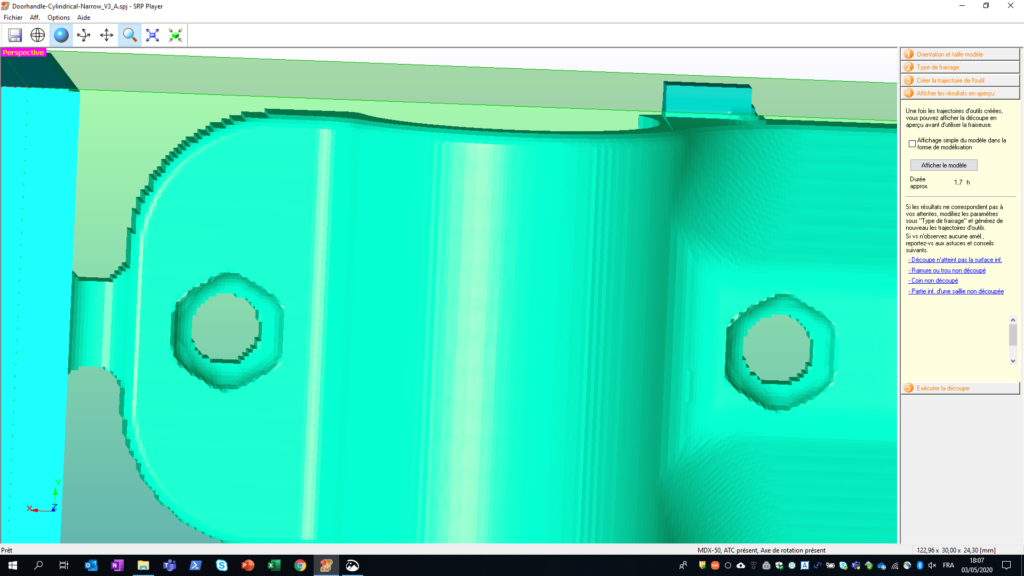

Aye Caramba ! Il y a dans ce modèle des zones qui ne sont pas totalement usinées, notamment au niveau du cylindre de la poignée. Quelques zooms, une bonne vue et un peu de déplacement dans l’espace permettent de comprendre les limites de cet usinage en 2,5 D, avec une moitié haute et une moitié basse. Mais heureusement on a un quatrième axe ! On va donc pouvoir faire tourner la pièce pour accéder aux endroits moins faciles. Quel bonheur ! Et comme le logiciel n’y a pas recours automatiquement, c’est à nous de jouer. Mais ça reste facile à faire, beaucoup de manipulations à la souris et une interface en couleurs qui aide bien à comprendre de quoi on parle.

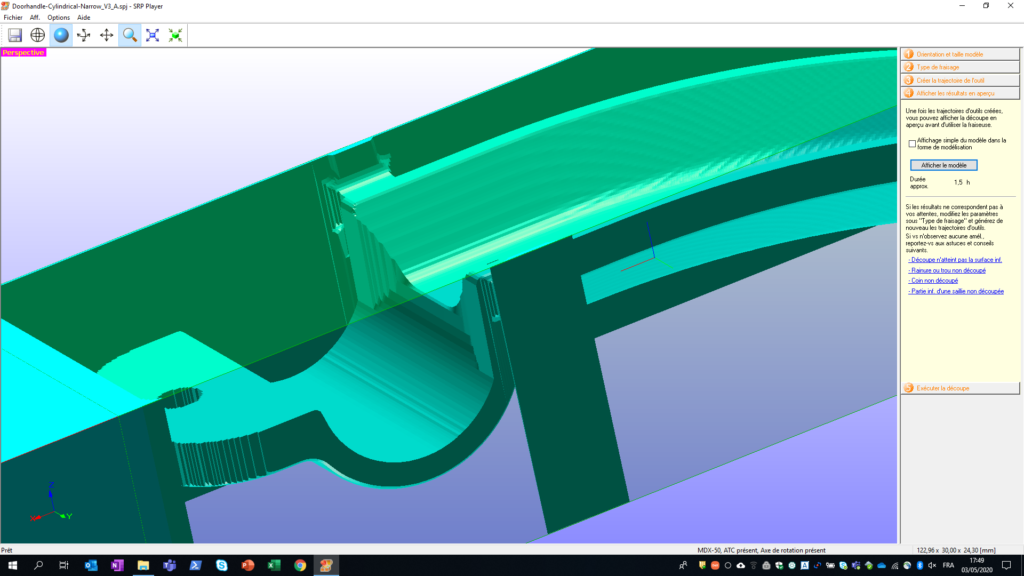

En éditant les phases d’usinage, on voit le parcours de la fraise

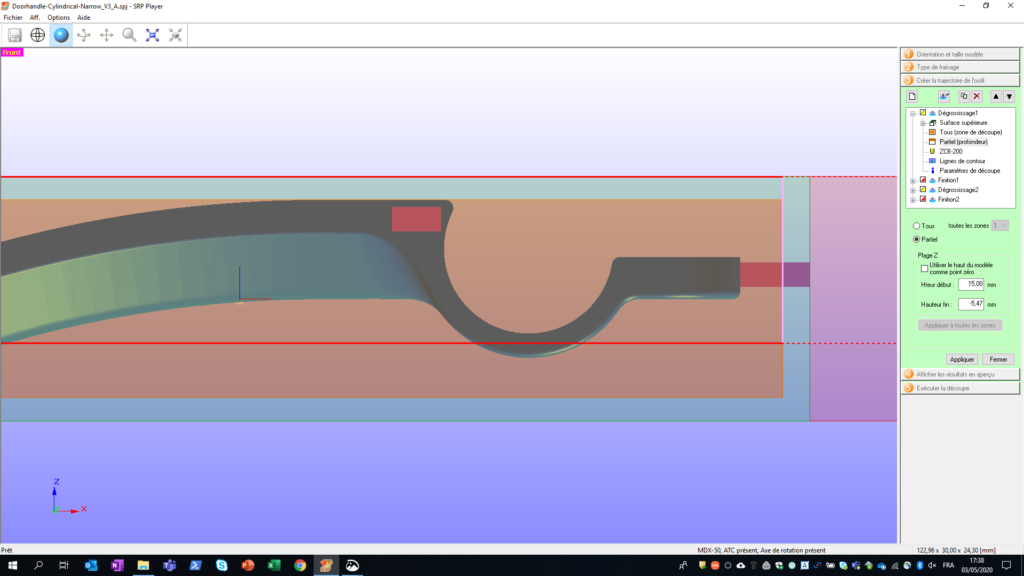

Hé oui, il faut creuser plus profond donc Z full

Idem pour le dessous, il faut descendre plus bas

Après calcul, c’est mieux mais pas parfait

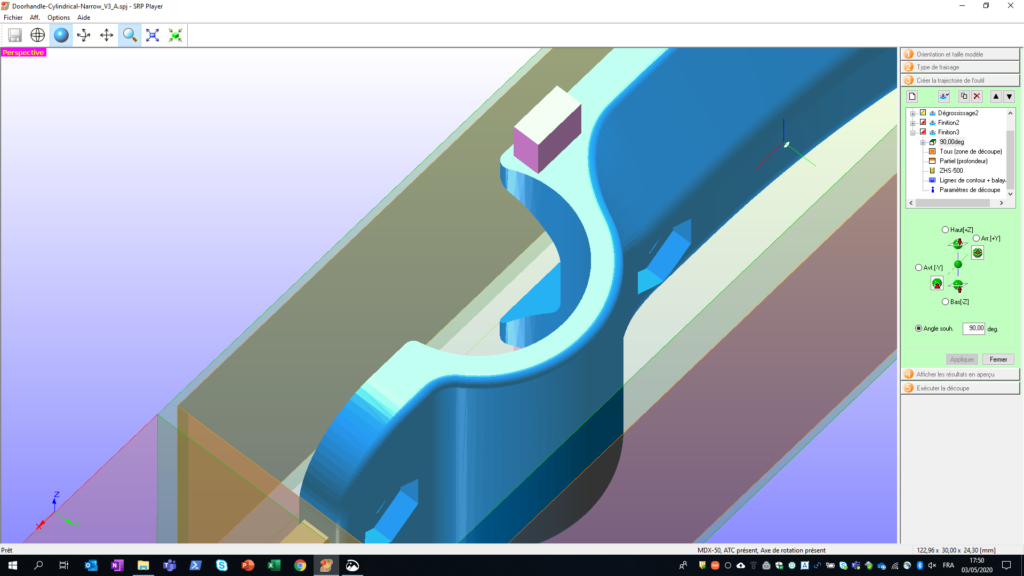

Et oui, on peut faire pivoter la pièce à 90°

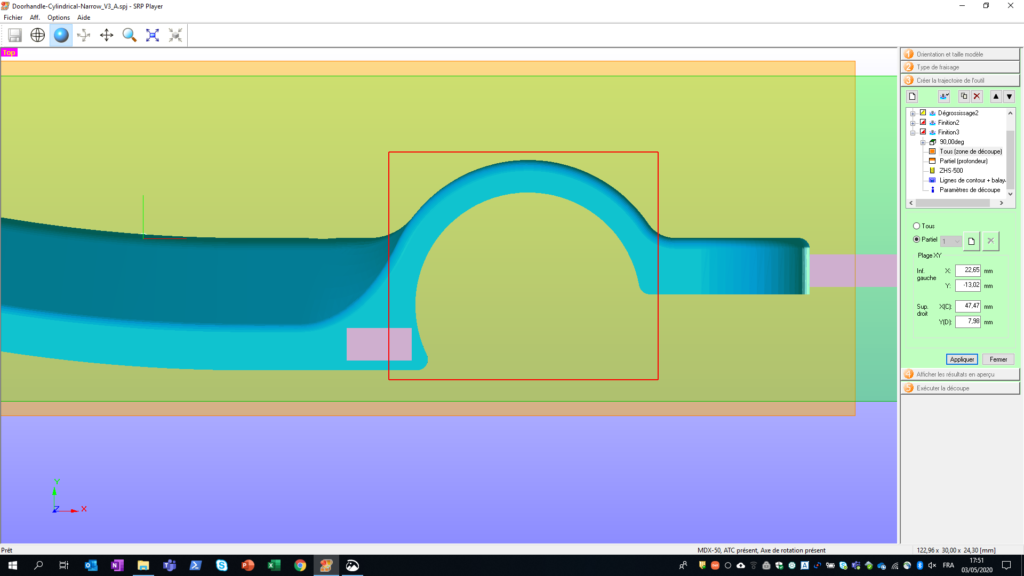

On restreint la finition sur cette partie encadrée de rouge

A la visualisation, on voit bien les traits de fraise

Et voilà de belles courves sur la tranche

On pourrait faire mieux pour les écrous

Le processus est répétable à l’infini. Il faut donc trouver l’équilibre entre la finition et le temps d’usinage. En peaufinant, je suis passé de 1h30 à 1h40 : c’est peu pour un bien meilleur résultat. Mais en changeant de fraise pour prendre plus fin, je passe à 2h30. Peut être qu’un simple ponçage de l’ébauche terminée suffira à remplacer 50 minutes d’usinage, non ?